Способы получения полиуретана

Полиуретаны можно получать реакциями полиприсоединения и поликонденсации. На практике наибольшее распространение получила реакция полиприсоединения, основанная на взаимодействии ди- или полиизоцианатов с соединениями, содержащими не менее двух гидроксильных групп в молекуле. Полиолы и изоцианаты вступают в реакцию в присутствии катализаторов и добавок, в результате чего образуются различные полиуретаны.

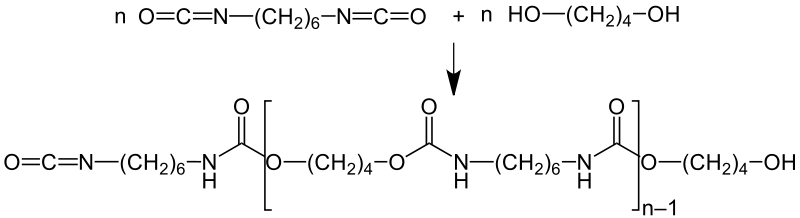

Реакция проходит в несколько этапов. Вначале из диола и диизоцианата формируются бифункциональные молекулы изоцианата, имеющие группу (—N=C=O) и гидроксильные группы (—ОН). В результате прохождения цепной реакции на обоих концах молекулярных групп образуются короткие цепочки структурно идентичных и однородных полимеров, которые могут быть полимеризованы с другими мономерами. Реакция присоединения полиолов:

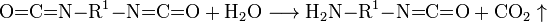

В реакционную смесь добавляют незначительное количество воды, и в результате прохождения реакции с частью изоцианатных групп образуется углекислый газ, который и является основным фактором вспенивания. В то же время, первичная аминогруппа вступает в реакцию с изоцианатом, замещая мочевину, тем самым достигается устойчивость цепи.

Реакция полиизоцианатов с водой:

Исходные вещества для получения полиуретанов:

Полиолы (гидроксилсодержащие соединения):

- 1) олигогликоли — продукты (молекулярной массой 1000-5000) гомо- и сополимеризации ТГФ, пропилен- и этиленоксидов (полиоксиалкиленгликоли), дивинила, изопрена (олигодиедиолы);

- 2) сложные полиэфиры с концевыми группами ОН — линейные продукты поликонденсации адипиновой, фталевой и других дикарбоновых кислот с этилен-, пропилен-, бутилен- или другими низкомолекулярными гликолями; разветвленные продукты поликонденсации перечисленных кислот и гликолей с добавкой триолов (глицерина, триметилолпропана), продукты полимеризации е-капролактона. Гидроксилсодержащий компонент определяет в основном комплекс физико-механических свойств полиуретанов.

Изоцианаты: толуилендиизоцианаты (ТДИ), 4,4'-дифенилметан- (МДИ), 1,5-нафтилен- (НДИ), гексаметилен- (ГДИ) диизоцианаты, полиизоцианат (ПИЦ), и другие. Строением изоцианата определяются скорость уретанообразования, прочностные показатели, свето- и радиационная стойкость, жесткость полиуретанов.

Агенты удлинения и структурирования цепей:

- 1) гидроксилсодержащие: вода, гликоли, оксиэтилированный дифенилолпропан, моноаллиловый эфир глицерина, касторовое масло;

- 2) диамины -4,4'-метилен-бис-(о-хлоранилин), фенилендиамины и другие, определяющие молекулярную массу линейных полиуретанов, густоту вулканизационной сетки, строение поперечных химических связей, возможность образования доменных структур и, как следствие, комплекс свойств полиуретанов и их назначение (пенопласты, волокна, эластомеры).

Катализаторы реакций:

- 1) уретанообразования: третичные амины, хелатные соединения Fe, Си, Be, V, нафтенаты Рb и Sn, октаноат (октоат) и лауринат Sn;

- 2) циклотримеризации: неорганические основания, комплексы третичных аминов с эпоксидами.

Прочие: стабилизаторы, красители и пасты, армирующие волокна и наполнители, антипирены, антиокислители.

Вспенивающие агенты (порообразователи): углекислый газ, различные пентаны, хладоны и другие.

При синтезе пенополиуретанов получают жидкую реакционную массу путем интенсивного смешения компонентов в литьевых машинах различного типа, снабженных дозирующими устройствами. Смесительные камеры заливочных машин представляют высокоэффективные перемешивающие устройства, совершающие до 30 тысяч оборотов в минуту. Время пребывания реакционной массы в камере не превышает 5-10 секунд. Полученную массу сливают в формы требуемой конфигурации, где и завершается реакционное формование, то есть, получение готовых изделий (пенопластов, эластомеров).